㈜태성스틸은 20여 년간 축적한 기술력을 바탕으로 수도용 강관 현장의 품질 편차와 안전 문제를 해결하기 위해 수도용강관 자동용접 시스템을 개발하였습니다.

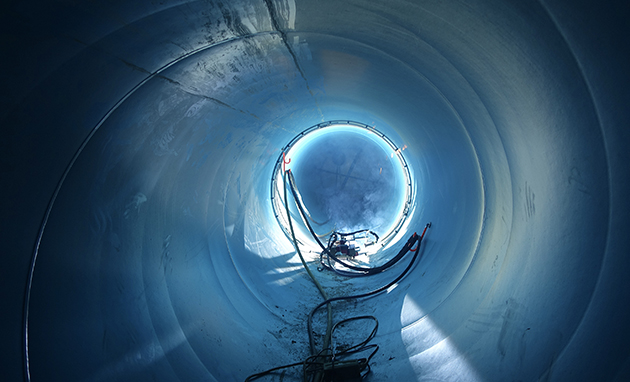

본 시스템은 상수도 시공 및 설치 현장의 미래화를 위한 첫 단계로, 숙련된 용접사에 의존하던 기존 공정의 한계를 극복하고 밀폐공간 작업에서 발생할 수 있는 위험을 예방함으로써 새로운 용접 시대를 열어갈 핵심 기술입니다. 또한 맞대기와 수·삽구 방식 모두 적용 가능하며, 외부 동시용접, 5축 모션 제어, 자동 추적, 자가 고장 진단 등 다양한 첨단 기능을 통해 공정 시간을 단축하면서도 균일한 품질을 보장합니다.

㈜태성스틸은 수도용강관 자동용접시스템 웰드원 [WELDONE]을 통해 고객에게 안전하고 효율적인 차세대 용접 솔루션을 제공하겠습니다.

- 5G 용접 자세를 사람보다 더 정확하고 빠르게 구현

- 장치의 소형화, 경량화로 다루기 쉬워 시공성 매우 좋음

- 안전하고 신속한 장비의 이동과 자재 공급으로 시공 데드타임 감소

- 원격제어로 운용하는 ONE MODEL 캐리지의 빠른 용접 속도

- 자가고장진단 기능으로 작업 중 돌발 상황에 신속하게 대응

- 높은 정밀도와 균일한 용접 품질을 확보

- 품질검증_1 [K-water 기술성능 현장 평가 결과 적합]

- 품질검증_2 [한국기계검사소 비파괴 검사 결과 합격]

- 용접시간 단축에 따른 공기 단축, 이로 인한 공사비절감 효과가 더 큼

| 구분 | 투입인원 | 작업시간(분) | 대비(%$)(B/A) | 비고 |

|---|---|---|---|---|

| 수동용접(A) | 1.27 | 120 | 작업준비+용접작업 | |

| 자동용접(B) | 1.12 | 56 | 53.4⩔ | 작업준비+용접작업 |

- 지상 원격제어 용접으로 매몰, 질식 등 인명사고 예방

- 용접 장치의 소형화, 경량화로 다루기 쉽고 장치 이동성 용이

| 구분 | 신기술_자동용접 시스템 | 기존 기술(장비) |

|---|---|---|

| 하나의 모델로 다양한 조인트 대응 | 가능 | 어려움 |

| 하나의 모델로 강관 내외면 적용 | 관경별, 두께별 내외부 대응 가능 | W사 관경별, 내외부 별도 제작 |

| 필릿 용접선 자동추적 기능 | O | X |

| 사선위빙 기능 | O | X |

| 자가고장 진단 기능 | O | X |

| 각도별 용접조건 및 토치 각도 제어 기능 | O | X |

| 용융풀 원격 모니터링 기능 | 용접부에서 이격하여 원격제어로 용접작업 | 수동용접과 동일하게 용접부에서 용접작업 |

| 곡관(이형관)용접 | 가능 | 불가능 |

| 주행방법 | 가이드레일 주행 | D사: 자석식 무레일 주행, 균일한 품질확보 어려움 |

| 연속공정 | 터파기-배관-용접-되메우기 등 일련의 연속공정 가능 |

터파기-배관-용접-되메우기 등 일련의 연속공정 어려움 |

| 자동취부장치 구성 | 소형, 경량화에 따른 이동 용이성, 다양한 강관구경 적용 가능 |

복잡하고 대형/고중량, 강관 직경별로 별도 모델 보유 필요 |

| 현장 적용성 | 다루기 쉽고 이동이 쉬워 현장 투입 용이 | 기능 문제, 잔고장 과다, 대형/고중량으로 현장 사용 기피 |

기계 구매시 보다

저렴한 비용으로 이용

장비 임대 중 문제 발생 시

빠른 시간 안에 해결

다양한 산업, 대상물에 대하여

시스템 제작

작업자의 효율성과

편의를 위한 제품 설계

직접 사용이 어려울때

태성의 전문화된 인력 이용 가능